Zu Gast in HINCKLEY`s Traumfabrik

Heute stand für uns ein besonderer Leckerbissen auf dem Programm. Als mittlerweile gute Kunden von HINCKLEY haben wir eine Einladung erhalten, uns die Fertigung von neuen Yachten in Bar Harbor anzusehen. Wir wurden dort sehr freundlich empfangen und haben uns sogleich mit dem Produktionsmanager Frederick auf den Weg in die heiligen Hallen gemacht. Hier werden von ca. 370 Mitarbeitern mit viel Herzblut und Geschick ca. 60 neue Yachten von 12 bis 23 Meter überwiegend in Handarbeit gefertigt. Davon sind aber nur 5 Stück Segelyachten, der Rest sind Motoryachten. Die Werft wurde 1928 an der US-Ostküste gegründet und hat sich international ein hoher Ansehen als Hersteller von Qualitätsyachten erarbeitet. Ich selber hatte ja schon die Gelegenheit eine der Yachten mit je zwei 500 PS Jetantrieben in freier Wildbahn zu testen. Wie cool war das denn 🙂 ?

Als erstes hatten wir die Gelegenheit, uns die Bootstischlerei oder „Carpinterie“ anzusehen. Hier werden alle Arten von edlen Hölzern je nach Kundenwunsch verarbeitet und die einzelnen Bauteile und Komponenten gefertigt, die später dann in das Schiff eingebaut werden. Da jedes Schiff einen sehr hohen Grad an Individualisierung aufweist und kundenspezifisch gefertigt wird, gleicht kein einziges Schiff dem anderen. Dass sich dieser hohe Aufwand im Preis der Yachten niederschlägt, wird dadurch jedem sehr leicht verständlich. Eine 12 Meter lange Segelyacht zum Beispiel kann deutlich mehr als eine Million US Dollar kosten. In der Großserie bekommt man eine segelfertige Yacht schon für unter zweihundert tausend US Dollar

Bevor die einzelnen Bauteile die Tischlerei verlassen, erhalten diese bis zu 12 Schichten Klarlack. Große Flächen werden in einer Lackierkabine im Spritzverfahren lackiert und bei kleineren Flächen kommen Pinsel und Rolle zum Einsatz. Allein dieser Prozess füllt schon Bände mit Fachwissen und Erfahrungsberichten. Das Ergebnis hat dann Klavierlackqualität.

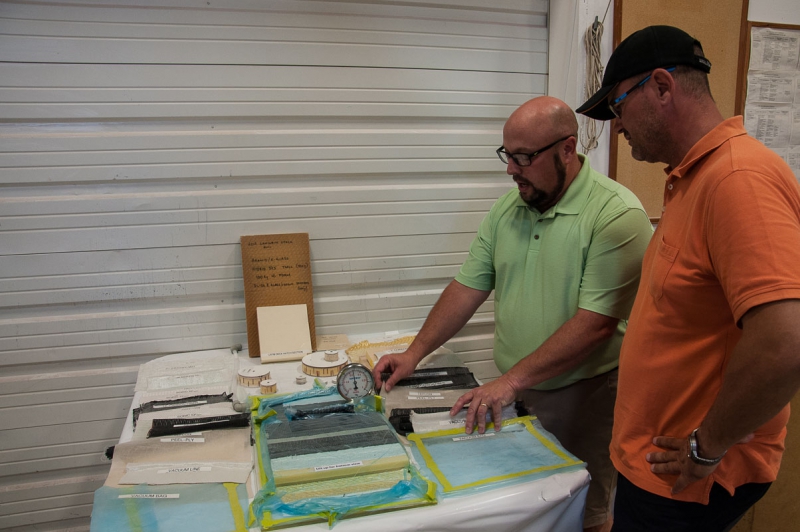

In der nächsten Halle werden Rumpf und Deckschale produziert. Wie das gemacht wird, hat Fred uns anhand eines Modells gut verdeutlicht.

Zuerst wird im Spritzverfahren das sogenannte Gelcoat, also die Außenhaut und später sichtbare Oberfläche, auf die sogenannte Negativform aufgebracht. Danach werden mehrere Lagen aus Kevlar, Glasfaser, Kohlefaser und noch so einigen anderen Materialien mehr über die Negativform gelegt, welche für jeden Bootstyp einer Klasse standardisiert ist. Diese Lagen werden dann abschließend mit einer Folie bedeckt und gegen die Form so abgedichtet, dass man ein Vakuum darauf ziehen kann. An dem einen Ende wird die Luft abgesaugt und an dem anderen wird dann über ein Schlauchsystem ein spezielles Harz hinein gepumpt. Die hohe Kunst ist es jetzt den Prozeß so zu steuern, dass alle Hohlräume oder Blasen vollständig verschwunden sind. Es gibt nur einen Versuch und wenn es in die Hose geht, ist sehr viel Material und Zeit verloren. Das Harz härtet dann aus und am Ende wird die Schale dann wieder von der Form getrennt. Den Prozeß nennt man Vakuum-Infusions-Verfahren.

Negativform für eine Deckschale. Bevor die Lagen laminiert werden, wird die Schale mit einem Trennmittel eingesprüht, damit sich das Gelcoat nicht mit der Form verbindet.

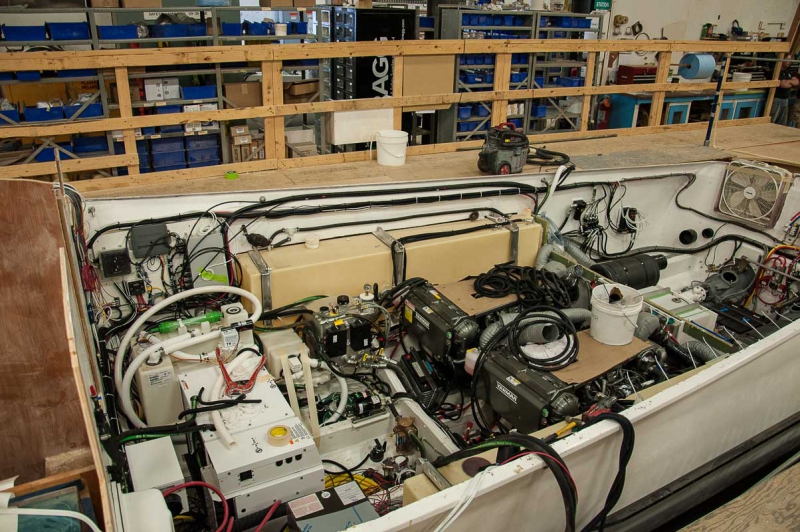

In dem nächsten Bereich werden in die Rumpfschale die komplette Antriebstechnik, die Diesel und Wassertanks, die Kabinen, Steuerstände, Elektronik und noch vieles mehr eingebaut. Jetzt sind ja noch alle Bereiche frei zugänglich. Bei der Fülle an einzelnen Bauteilen, wird es später wahnsinnig eng unter Deck wie man gut erkennen kann. Schiffstechniker sind daher in der Regel auch eher kleinere und meist sehr gelenkige Menschen. In dem Deckel werden auch schon die Luken, Fenster und alle erdenklichen Beschläge eingebaut.

Der nächste Schritt wird „Hochzeit“ genannt. Damit ist gemeint, dass Ober- und Unterteil miteinander verklebt und verschraubt werden. Bevor das aber geschieht, werden wirklich alle erdenklichen Einzelteile auf Passgenauigkeit und Funktion geprüft. Auch hier gibt es nur einen Versuch. Wenn der Kleber erst einmal abgebunden hat, gibt es kein Zurück mehr.

Am Ende der Fertigungsstraße wird das Schiff dann endmontiert und von der Qualitätssicherung abgenommen. Bevor es dann dem glücklichen Kunden präsentiert wird, werden auch auf dem Wasser alle Komponenten einem sehr ausführlichen Tests unterzogen. Denn am Schluss möchte und wird HINCKLEY seinem Ruf als Premium- und Qualitätshersteller mit jeder einzelnen Yacht gerecht werden.

Das war ein sehr interessanter und wertvoller Tag für uns. Trotzdem hängt mein Herz an unserer CESARINA und das ist auch gut so 🙂